來源(yuán):航天泵閥 查看手機(jī)網址(zhǐ)

來源(yuán):航天泵閥 查看手機(jī)網址(zhǐ) 掃一掃(sǎo)!

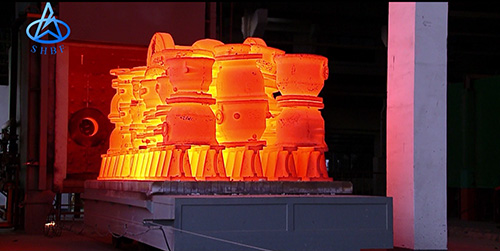

掃一掃(sǎo)!閥門在(zài)生産加工過程(chéng)中需要經過熱處理(lǐ)以提(tí)高材(cái)料的機(jī)械性能、消除(chú)殘餘應力(lì)和改善金屬的(de)切削(xuē)加工性.按(àn)照熱處理不同(tóng)的目的(de),熱處理(lǐ)工藝可(kě)分為兩大(dà)類:預(yù)備熱處(chù)理和最終(zhōng)熱處理.接下來(lái)就由(yóu)陝西閥門生産廠家(jiā)航天(tiān)泵閥(fá)為您介紹閥門(mén)熱處理工藝。

1.預(yù)備熱(rè)處理

預備熱處(chù)理的目的(de)是(shì)改(gǎi)善加工性能、消除内應(yīng)力和為最終(zhōng)熱處(chù)理準備良好的(de)金相(xiàng)組織(zhī).其熱處(chù)理(lǐ)工藝有退火、正火、時效(xiào)、調質等(děng).

(1)退火(huǒ)和正(zhèng)火退火(huǒ)和正火用于(yú)經過熱加(jiā)工的(de)毛坯.含碳量大(dà)于0.5%的(de)碳鋼和合(hé)金鋼(gāng),為降(jiàng)低其(qí)硬度易于(yú)切削(xuē),常采(cǎi)用退火(huǒ)處(chù)理;含(hán)碳量低于0.5 %

的碳鋼(gāng)和合金(jīn)鋼,為避免其硬(yìng)度過(guò)低切削時(shí)粘刀(dāo),而采(cǎi)用正(zhèng)火處理(lǐ).退(tuì)火和(hé)正火(huǒ)尚(shàng)能細化(huà)晶粒(lì)、均勻組織(zhī),為以後(hòu)的(de)熱處理作準備.退火(huǒ)和正火常(cháng)安排(pái)在毛坯(pī)制造之後、粗加(jiā)工之前(qián)進行.

(2)時效處理(lǐ)時效處理(lǐ)主要用于消除毛坯(pī)制造和機械加(jiā)工中産生(shēng)的内(nèi)應力.

為避免過(guò)多運輸工作量,對于(yú)一般(bān)精度(dù)的零件,在精加(jiā)工前(qián)安(ān)排(pái)一次(cì)時效(xiào)處理即可(kě).但精度(dù)要(yào)求較高的零件(jiàn)(如座(zuò)标镗床的(de)箱體(tǐ)等),應(yīng)安排兩次(cì)或數次時效處(chù)理工(gōng)序(xù).簡單(dān)零(líng)件一般可(kě)不進行時效處理.

除(chú)鑄件(jiàn)外,對于一(yī)些剛(gāng)性較差的(de)精密零件(如精密絲杠),為(wéi)消除(chú)加工(gōng)中産(chǎn)生的(de)内應(yīng)力,穩定零件加工(gōng)精度,常(cháng)在粗(cū)加(jiā)工、半精(jīng)加工之間安排(pái)多次時效處理(lǐ).有些軸類零件加(jiā)工,在校直工(gōng)序後也要安排(pái)時效處理(lǐ).

(3)調質(zhì)調質(zhì)即(jí)是在淬(cuì)火後(hòu)進行高溫(wēn)回(huí)火(huǒ)處理,它能(néng)獲得均勻細緻的回火索(suǒ)氏體組織(zhī),為以後的表面淬(cuì)火和滲(shèn)氮處理時減少(shǎo)變形作準(zhǔn)備,因(yīn)此調質也(yě)可作為預(yù)備(bèi)熱處理.

由于調質後零(líng)件的綜合力學性能較(jiào)好,對(duì)某些硬度和耐磨(mó)性要(yào)求不高的(de)零件,也可(kě)作為最終(zhōng)熱(rè)處(chù)理工(gōng)序.

2.最(zuì)終熱處理(lǐ)

最終(zhōng)熱(rè)處理的目的(de)是提高硬度(dù)、耐(nài)磨性(xìng)和強(qiáng)度等(děng)力學性能(néng).

(1)淬火(huǒ)

淬火(huǒ)有表面淬火和(hé)整體淬火(huǒ).其中表面(miàn)淬火因為(wéi)變形(xíng)、氧化(huà)及脫碳較(jiào)小而應用(yòng)較廣(guǎng),而且(qiě)表(biǎo)面(miàn)淬火(huǒ)還具(jù)有外(wài)部強度高(gāo)、耐磨性好,而内部保(bǎo)持良好的(de)韌性(xìng)、抗沖擊力(lì)強的優點.為提(tí)高表面淬(cuì)火零件的機(jī)械性能,常需進(jìn)行調質或正(zhèng)火等(děng)熱處(chù)理作為預備熱(rè)處理(lǐ).其一(yī)般工(gōng)藝路線為(wéi):下料——鍛造(zào)——正火(huǒ)(退火(huǒ))——粗加工——調(diào)質——半精加工(gōng)——表面淬(cuì)火——精加工(gōng).

(2)滲碳(tàn)淬火

滲(shèn)碳(tàn)淬火(huǒ)适用于低碳鋼和低(dī)合(hé)金(jīn)鋼,先提(tí)高零(líng)件表層(céng)的含碳量(liàng),經淬(cuì)火後(hòu)使表層獲得高(gāo)的(de)硬度,而(ér)心部(bù)仍(réng)保持一(yī)定的(de)強度和較(jiào)高的韌性和(hé)塑(sù)性.滲碳分整體滲碳(tàn)和(hé)局部滲(shèn)碳.局部滲碳時對不滲碳(tàn)部分要采取防滲措(cuò)施(鍍銅或(huò)鍍防滲材料(liào)).由于滲(shèn)碳淬火變(biàn)形大(dà),且(qiě)滲碳(tàn)深度一(yī)般在殘(cán)

0.2mm之(zhī)間,所(suǒ)以滲(shèn)碳(tàn)工(gōng)序一(yī)般安排(pái)在(zài)半精(jīng)加工(gōng)和精加工之(zhī)間.其工(gōng)藝路(lù)線一(yī)般為:下料(liào)—鍛造—正火—粗、半精加工—滲碳淬火—精(jīng)加(jiā)工.

當局(jú)部滲碳零件的(de)不滲碳(tàn)部(bù)分(fèn)采用加大餘量後,切除多餘的滲碳層(céng)的工藝方(fāng)案時(shí),切除多餘(yú)滲碳(tàn)層的(de)工(gōng)序(xù)應安(ān)排在(zài)滲碳(tàn)後,淬(cuì)火(huǒ)前進行(háng).

(3)滲氮(dàn)處理(lǐ)

滲氮(dàn)是使(shǐ)氮原子滲(shèn)入金(jīn)屬表面獲(huò)得一層(céng)含(hán)氮化(huà)合物的處理方(fāng)法.滲(shèn)氮層可以(yǐ)提高(gāo)零件(jiàn)表面(miàn)的硬度、耐磨(mó)性(xìng)、疲勞強度(dù)和抗(kàng)蝕性(xìng).由(yóu)于滲氮處理溫度較低(dī)、變形(xíng)小(xiǎo)、且滲氮(dàn)層較薄(báo)(一般不(bú)超過切0.0.7mm),滲(shèn)氮工(gōng)序應盡量靠後(hòu)安排,為減(jiǎn)小滲(shèn)氮時的變形,在(zài)切削後一般需進行消除應力的高(gāo)溫回火

陝(shǎn)西航天(tiān)泵閥科技集(jí)團是及(jí)研發、生(shēng)産、銷(xiāo)售、服(fú)務為(wéi)一體,專業生産(chǎn)球閥(fá)、料漿閥、放(fàng)料閥、疏水閥、撬(qiào)裝設(shè)備、氣井井(jǐng)口一體化裝置(zhì)的閥門廠家。“真(zhēn)誠、專(zhuān)業、規(guī)範、創新”您身邊的閥(fá)門專(zhuān)家,咨(zī)詢熱線400-****-***