全國咨詢熱線(xiàn):400-****-***

全國咨詢熱線(xiàn):400-****-***

閥門為(wéi)何總是故(gù)障?在設計、制造(zào)、安裝、工況、操(cāo)作(zuò)、維修(xiū)整個(gè)過程中,每一步(bù)都不(bú)可松懈。閥門在出廠(chǎng)前或者完(wán)成完整的(de)安裝後,如(rú)何确定是(shì)否有問(wèn)題(tí)呢?這(zhè)就需(xū)要(yào)通(tōng)過外(wài)觀(guān)檢驗和一定(dìng)的性(xìng)能試驗來(lái)檢查(chá)。通過(guò)這些(xiē)試驗(yàn)結(jié)果,便可以将缺(quē)陷暴露(lù)出(chū)來,進行相應(yīng)的調整(zhěng),隻(zhī)有全(quán)部試(shì)驗都合格(gé)以後才能(néng)夠投入使用。那(nà)麼,外觀檢驗需要留(liú)意哪些細節?性(xìng)能試驗又(yòu)包括哪些(xiē)呢?

1、閥體内外表(biǎo)面有(yǒu)無砂(shā)眼、裂(liè)紋等缺陷。

2、閥座(zuò)與閥(fá)體接合是(shì)否牢固,閥芯與(yǔ)閥座(zuò)是(shì)否吻合(hé),密封面有(yǒu)無缺(quē)陷。

3、閥(fá)杆與閥芯(xīn)連接(jiē)是否靈活可靠(kào)、閥(fá)杆有無(wú)彎曲,螺紋有無損壞(huài)、腐(fǔ)蝕。

4、填料(liào)、墊圈是否(fǒu)老化(huà)損壞,閥門開啟(qǐ)是否靈活等。

5、閥體上應有銘牌(pái),閥體和銘(míng)牌上應包括:制造商名稱、閥門名稱(chēng)、公稱壓力、公稱(chēng)通徑等标識。

6、閥(fá)門運輸時(shí)的開(kāi)閉位(wèi)置應符合下列要求:

(a)閘閥(fá)、截止閥、節(jiē)流閥(fá)、蝶閥、底閥、調(diào)節(jiē)閥等閥(fá)門(mén)應處(chù)于全(quán)關(guān)閉位置(zhì)。

(b)旋塞閥(fá)、球閥關閉(bì)件應處于全(quán)開啟位置。

(c)隔膜(mó)閥應處于關閉位置(zhì),切(qiē)不可關(guān)閉過(guò)緊,以防止(zhǐ)損壞隔膜閥。

(d)止(zhǐ)回閥的(de)閥瓣應關閉并予(yǔ)以固定。

7、彈(dàn)簧式(shì)安全閥應具有(yǒu)鉛封(fēng),杠杆(gǎn)式安(ān)全閥應有重錘的定(dìng)位裝(zhuāng)置。

8、止回閥(fá)的(de)閥瓣或(huò)者(zhě)閥(fá)芯動作應(yīng)靈活準确、無(wú)偏(piān)心、位移或歪斜現象(xiàng)。

9、襯(chèn)膠(jiāo)、襯搪(táng)瓷及襯塑(sù)料的(de)閥門(mén)内(nèi)表面應(yīng)平整光滑,襯層(céng)與基體結(jié)合牢(láo)固、無裂紋、鼓泡(pào)等缺(quē)陷。

10、法(fǎ)蘭密(mì)封面(miàn)應符(fú)合要(yào)求不得(dé)有徑向(xiàng)劃痕。

11、閥門(mén)不得(dé)有損(sǔn)傷(shāng)、缺件、腐蝕、銘(míng)牌脫(tuō)落等(děng)現(xiàn)象(xiàng),且閥體不(bú)得有髒污。

12、閥門(mén)兩端(duān)應有防護(hù)蓋保護,手柄或(huò)者手輪操(cāo)作應(yīng)靈活(huó),不得有卡(kǎ)澀現(xiàn)象。

13、閥(fá)門(mén)質(zhì)量證(zhèng)明書(shū)應包(bāo)含下(xià)列内(nèi)容:

(a)制(zhì)造商(shāng)名稱和出(chū)廠日(rì)期(qī)。

(b)産品名(míng)稱、型号(hào)和(hé)規格(gé)。

(c)公稱(chēng)壓(yā)力、公稱(chēng)通徑、适用介質(zhì)和适用溫度。

(d)依(yī)據(jù)的标準、檢驗(yàn)結論及檢(jiǎn)驗(yàn)日(rì)期。

(e)出廠編号、檢(jiǎn)驗人員及負責(zé)檢驗人簽章。

閥門可以看成是受壓容器(qì),固需(xū)滿足(zú)承受介(jiè)質壓力而不滲漏的要(yào)求,故(gù)閥(fá)體(tǐ)、閥蓋等零(líng)件的毛坯(pī)不應存在影響(xiǎng)強度的裂紋、疏(shū)松氣(qì)孔、夾渣等(děng)缺陷。

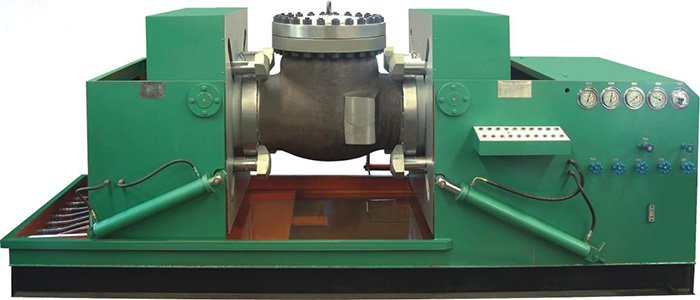

強度試驗(yàn)一般是在總裝(zhuāng)後進行(háng)。試驗通(tōng)常在常溫(wēn)下(xià)進(jìn)行,為确保使用(yòng)安全,試(shì)驗(yàn)壓力p一般(bān)為公稱壓(yā)力(lì)pn的1.25-1.5倍。試驗時(shí)閥門處于開(kāi)啟(qǐ)狀态,一端封閉,從另一端注入(rù)介質(zhì)并施加壓力(lì)。檢查(chá)殼體(體(tǐ)、蓋)外(wài)露表面,要(yào)求在規定的試(shì)驗持續時間(一般不(bú)小于10分鐘(zhōng))内無滲漏,才可認為該閥門強度試驗(yàn)合格。為保證(zhèng)試驗的可(kě)靠性(xìng),強度(dù)試驗(yàn)應在閥門塗漆(qī)前進行,以水為介質(zhì)時應将内(nèi)腔的空氣排淨(jìng)。

滲漏(lòu)的(de)閥門,如(rú)技術(shù)條件允許(xǔ)補焊(hàn)的可按技(jì)術規範進行補(bǔ)焊,但補(bǔ)焊必須(xū)重新(xīn)進(jìn)行強度試驗(yàn),并适(shì)當延長試驗(yàn)持(chí)續時間。

除節流閥外,無論(lùn)是切斷用(yòng)閥還(hái)是調節用(yòng)閥,均應具有(yǒu)一定的(de)關閉密封(fēng)性,固(gù)閥門在出廠前(qián)需逐(zhú)個進行密(mì)封試(shì)驗,帶上密(mì)封的閥門(mén)還要(yào)進行上密封試(shì)驗。

試驗通(tōng)常在(zài)常溫下(xià)以公稱(chēng)壓力pn進行的,蘇(sū)閥以1.1倍pn壓力下(xià)進行(háng)。以水為試驗介質(zhì)時,易使(shǐ)閥門産生鏽蝕(shí),通常(cháng)要根(gēn)據技(jì)術要求控(kòng)制水(shuǐ)質,并在試驗(yàn)後(hòu)将殘水(shuǐ)吹(chuī)幹或烘幹。

閘閥和球(qiú)閥由于有(yǒu)兩個密封副,故需要(yào)進行雙向密(mì)封試驗(yàn)。試驗(yàn)時,先将閥門(mén)開(kāi)啟把(bǎ)通道(dào)一端封堵(dǔ)住,壓力從(cóng)另一(yī)端引入,待壓力(lì)升高(gāo)到規(guī)定值(zhí)時将閥門(mén)關閉(bì),然後(hòu)将封堵端的壓(yā)力逐漸卸(xiè)去,并進行(háng)檢(jiǎn)查。另一端也(yě)重複(fú)上述(shù)試驗。閘閥的另一種試驗(yàn)方法是在(zài)體腔(qiāng)内保持試驗壓(yā)力,從通道兩端(duān)同時(shí)檢(jiǎn)查閥門(mén)的雙密封性。

試驗止(zhǐ)回閥(fá)時,壓(yā)力應從出(chū)口端引(yǐn)入,在入(rù)口進行檢查。

密(mì)封試驗時,閥門(mén)的關閉力矩應(yīng)按公稱壓(yā)力與(yǔ)公稱(chēng)通(tōng)徑決定(dìng)。手動閥(fá)門(mén)通常(cháng)隻允許用正常(cháng)體力關閉,而不得借(jiè)助于其他(tā)輔助器械,當手(shǒu)輪直徑(jìng)大于等(děng)于320mm時允(yǔn)許用兩(liǎng)人關閉。有驅動(dòng)裝置(zhì)的閥門。應在使用驅動裝(zhuāng)置的(de)情況(kuàng)下試(shì)驗。如技術要求(qiú)上規定有關閉(bì)力矩(jǔ)要求時,需(xū)用測力扳手測關閉力矩。

密封實驗應(yīng)在(zài)閥門(mén)總裝後(hòu)的強度試驗後(hòu)進行,因為不(bú)僅要檢驗(yàn)閥門的(de)關(guān)閉密(mì)封性,還應檢驗(yàn)填料及中法蘭(lán)墊片(piàn)的密(mì)封性。

上密封試驗通(tōng)常在強(qiáng)度試驗(yàn)時一并進行。試(shì)驗時并(bìng)閥杆升(shēng)高到限位(wèi)置,使閥杆(gǎn)與閥蓋密封面(miàn)緊密(mì)接觸(chù),将填(tián)料壓蓋松(sōng)開後檢(jiǎn)查其密(mì)封性。

用(yòng)于氣體(tǐ)介質的(de)閥(fá)門或圖紙(zhǐ)技術規範(fàn)書要(yào)求作(zuò)低壓(yā)氣密(mì)封(fēng)試驗的(de)閥門(mén),必須(xū)按試(shì)驗标準規範進(jìn)行,試(shì)驗介(jiè)質為氮氣或幹燥清(qīng)潔的空(kōng)氣。試驗(yàn)壓力(lì)為0.6mpa。

試(shì)驗介質同殼體(tǐ)強度試驗和密(mì)封試驗,在殼(ké)體(tǐ)強度試驗(yàn)和密(mì)封試驗合格後(hòu)進行。

手動閥門動作(zuò)性能(néng)試驗(yàn)

閥門(mén)處于開啟(qǐ)狀态(tài),閥腔内充壓到(dào)試驗(yàn)壓力,用規(guī)定的(de)力矩關(guān)閉閥門(mén),在閥瓣的一側(cè)減壓(yā),以(yǐ)在(zài)開啟閥門最不利的(de)方向建(jiàn)立(lì)壓差(chà),然後以規定的(de)力矩開啟閥門(mén),如此(cǐ)進(jìn)行至少三次以上完整(zhěng)的帶載(zǎi)循環動作,以檢(jiǎn)查閥門(mén)開和關的(de)操作是否正常、動作是否(fǒu)靈活、開和關的位置指示(shì)是否正确等。在規定的壓(yā)差下(xià)作閥門開啟試驗,試驗(yàn)次數不少于3次(cì)。

電(diàn)動和(hé)氣動(dòng)閥(fá)門動(dòng)作(zuò)性能試驗(yàn),按閥門技術(shù)規(guī)格書(shū)的規定進行,閥門技(jì)術規格書(shū)無明确規(guī)定時,應以額定(dìng)執行機構操作(zuò)閥門(mén)完成(chéng)三次完整(zhěng)的帶載循(xún)環動(dòng)作,在整個試驗(yàn)中,閥(fá)門(mén)必(bì)須運(yùn)行平穩、靈活,閥(fá)門開(kāi)、關(guān)必須到位,位置指示必(bì)須正确。

真(zhēn)空試(shì)驗通常在(zài)閥門強(qiáng)度(dù)、密封(fēng)試(shì)驗合(hé)格(gé)後進(jìn)行。為保證試驗(yàn)的準(zhǔn)确性(xìng),被測閥門(mén)應具有很(hěn)高的(de)清潔(jié)度和(hé)加(jiā)工(gōng)精細密封(fēng)面。而且閥體、閥(fá)蓋一般(bān)均應采用鍛件。

氦(hài)質譜檢漏:将(jiāng)被測閥(fá)門用(yòng)真空泵抽(chōu)至規定的真空度後,在閥(fá)門被(bèi)測部位(wèi)外(wài)施加(jiā)氦氣(qì)。如有漏隙(xì),氦氣便(biàn)進入閥(fá)門的被測部(bù),系(xì)統中(zhōng)的氦(hài)質譜(pǔ)檢漏(lòu)儀就可顯示出來,據(jù)此可(kě)計算漏率(lǜ)。

近年來随(suí)着人(rén)們環保(bǎo)意識的(de)加強,世(shì)界(jiè)上的(de)各種機構對閥(fá)門的(de)密封提出了更為(wéi)嚴格的(de)要求,特别是對(duì)使用介質(zhì)為強(qiáng)腐蝕(shí)性、強(qiáng)輻射性、劇(jù)毒時。閥(fá)門的微洩漏要求(qiú)就是其(qí)中的一種。閥門的(de)微洩(xiè)露檢測主要是(shì)檢查閥門中法(fǎ)蘭和填料函處(chù)的微量洩(xiè)漏程(chéng)度,屬于閥門殼(ké)體密封試(shì)驗的一種。

閥門微洩(xiè)漏檢測的基本(běn)原理(lǐ)是:在(zài)閥門(mén)處于半開半閉狀(zhuàng)态(tài)時向閥門(mén)内部(bù)通以規定(dìng)壓力的(de)氦氣,用(yòng)已調節好漏率(lǜ)的帶(dài)吸氣(qì)探針(zhēn)的氦質譜檢漏(lòu)儀對(duì)中腔和填(tián)料函部位(wèi)進行(háng)檢測(cè),看該部位(wèi)是否(fǒu)滿足用戶(hù)所規(guī)定的(de)漏率(lǜ)

航天(tiān)泵閥是及(jí)研發(fā)、生産、銷(xiāo)售(shòu)為一(yī)體的(de)閥(fá)門生産(chǎn)廠家,專業生産(chǎn)球閥、料漿閥、放(fàng)料閥(fá)、撬裝(zhuāng)設備、氣井井口一體(tǐ)化裝(zhuāng)置。“真誠、專業、規範(fàn)、創新”您(nín)身邊的閥門專(zhuān)家,咨詢熱線400-****-***